工业轴承的基本知识

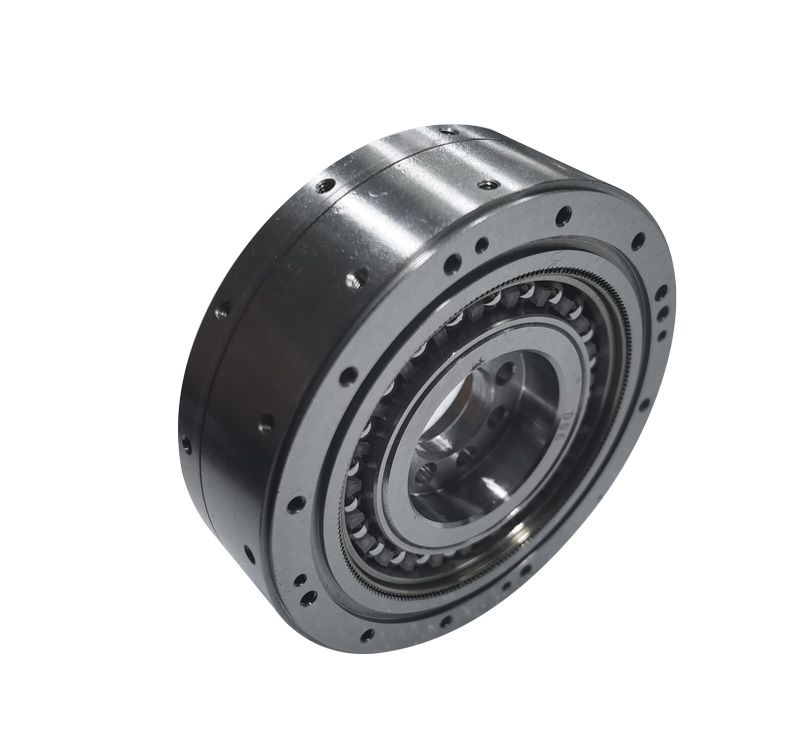

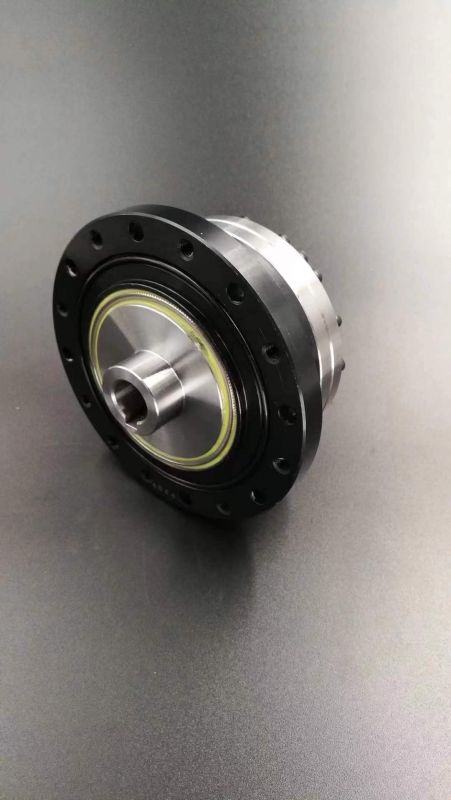

滚动轴承的基本结构 以滑动轴承为基础发展起来的滚动轴承,其工作原理是以滚动摩擦代替滑动摩擦,一般由两个套圈,一组滚动体和一个保持架所组成的通用性很强、标准化、系列化程度很高的机械基础件。由于各种机械有着不同的工作条件,对滚动轴承在负荷能力、结构和使用性能等方面都提出了各种不同要求。为此,滚动轴承需有各式各样的结构。但是,基本的结构是由内圈、外圈、滚动体和保持架所组成。 各种零件在轴承中的作用分别是: 对于向心轴承,内圈通常与轴紧配合,并与轴一起运转,外圈通常与轴承座或机械壳体孔成过渡配合,起支承作用。但是,在某些场合下,也有外圈运转,内圈固定起支承作用或者内圈、外圈都同时运转的。对于推力轴承,与轴紧配合并一起运动的称轴圈,与轴承座或机械壳体孔成过渡配合并起支承作用的称座圈。滚动体(钢球、滚子或滚针)在轴承内通常借助保持架均匀地排列在两个套圈之间作滚动运动,它的形状、大小和数量直接影响轴承的负荷能力和使用性能。保持架除能将滚动体均匀地分隔开以外,还能起引导滚动体旋转及改善轴承内部润滑性能等作用。 第二节 滚动轴承的分类 1.按滚动轴承结构类型分类 (1) 轴承按其所能承受的载荷方向或公称接触角的不同,分为: 1) 向心轴承----主要用于承受径向载荷的滚动轴承,其公称接触角从0到45。按公称接触角不同,又分为:径向接触轴承----公称接触角为0的向心轴承:向心角接触轴承----公称接触角大于0到45的向心轴承。 2) 推力轴承----主要用于承受轴向载荷的滚动轴承,其公称接触角大于45到90。按公称接触角不同又分为: 轴向接触轴承----公称接触角为90的推力轴承:推力角接触轴承----公称接触角大于45但小于90的推力轴承。 (2) 轴承按其滚动体的种类,分为: 1) 球轴承----滚动体为球: 2) 滚子轴承----滚动体为滚子。滚子轴承按滚子种类,又分为: 圆柱滚子轴承----滚动体是圆柱滚子的轴承,圆柱滚子的长度与直径之比小于或等于3 ;滚针轴承----滚动体是滚针的轴承,滚针的长度与直径之比大于3,但直径小于或等于5mm; 圆锥滚子轴承----滚动体是圆锥滚子的轴承; 调心滚子轴承一一滚动体是球面滚子的轴承。 (3) 轴承按其工作时能否调心,分为: 1) 调心轴承----滚道是球面形的,能适应两滚道轴心线间的角偏差及角运动的轴承; 2) 非调心轴承(刚性轴承)----能阻抗滚道间轴心线角偏移的轴承。 (4) 轴承按滚动体的列数,分为: 1) 单列轴承----具有一列滚动体的轴承; 2) 双列轴承----具有两列滚动体的轴承; 3) 多列轴承----具有多于两列滚动体的轴承,如三列、四列轴承。 (5) 轴承按其部件能否分离,分为: 1)可分离轴承----具有可分离部件的轴承; 2)不可分离轴承----轴承在配套后,套圈均不能任意自由分离的轴承。 (6) 轴承按其结构形状(如有无装填槽,有无内、外圈以及套圈的形状,挡边的结构,有无保持架等)还可以分为多种结构类型。 2.按滚动轴承尺寸大小分类 轴承按其外径尺寸大小,分为: (1) 微型轴承----公称外径尺寸范围为26mm以下的轴承; (2) 小型轴承----公称外径尺寸范围为28-55mm的轴承; (3) 中小型轴承----公称外径尺寸范围为60-115mm的轴承; (4) 中大型轴承----公称外径尺寸范围为120-190mm的轴承 (5) 大型轴承----公称外径尺寸范围为200-430mm的轴承; (6) 特大型轴承----公称外径尺寸范围为440mm以上的轴承。 第三节滚动轴承的基本生产过程 由于滚动轴承的类型、结构型式、公差等级、技术要求、材料及批量等的不同,其基本生产过程也不完全相同。 一、各种轴承主要零件的加工过程: 1.套圈的加工过程: 轴承内圈和外圈的加工依原材料或毛坯形式的不同而有所不同,其中车加工前的工序可分为下述三种,整个加工过程为: 棒料或管料(有的棒 料需经锻造和退火、正火)----车加工----热处理----磨加工----精研或抛光----零件终检----防锈----入库----(待合套装配〉 2.钢球的加工过程, 钢球的加工同样依原材料的状态不同而有所不同,其中挫削或光球前的工序,可分为下述三种,热处理前的工序,又可分为下述二种,整个加工 过程为: 棒料或线材冷冲(有的棒料冷冲后还需冲环带和退火)----挫削、粗磨、软磨或光球----热处理----硬磨----精磨----精研或研磨----终检分组----防锈、包装----入库〈待合套装配〉。 3.滚子的加工过程 滚子的加工依原材料的不同而有所不同,其中热处理前的工序可分为下述两种,整个加工过程为: 棒料车加工或线材冷镦后串环带及软磨----热处理----串软点----粗磨外径----粗磨端面----终磨端面----细磨外径----终磨外径----终检分组----防锈、包装----入库(待合套装配〉。 4.保持架的加工过程 保持架的加工过程依设计结构及原材料的不同,可分为下述两类: (1)板料→剪切→冲裁→冲压成形→整形及精加工→酸洗或喷丸或串光→终检→防锈、包装→入库(待合套装配) (2)实体保持架的加工过程: 实体保持架的加工,依原材料或毛坏的不同而有所不同,其中车加工前可分为下述四种毛坯型式,整个加工过程为: 棒料、管料、锻件、铸件----车内径、外径、端面、倒角----钻孔(或拉孔、镗孔)----酸洗----终检----防锈、包装----入库〈待合套装配〉。 二、滚动轴承的装配过程: 滚动轴承零件如内圈、外圈、滚动体和保持架等,经检验合格后,进入装配车间进行装配,其过程如下: 零件退磁、清洗→内、外滚〈沟〉道尺寸分组选别→合套→检查游隙→铆合保持架→终检→退磁、清洗→防锈、包装→入成品库(装箱、发运〉。 第四节 滚动轴承的特点 滚动轴承与滑动轴承相比,具有下列优点: 1.滚动轴承的摩擦系数比滑动轴承小,传动效率高。一般滑动轴承的摩擦系数为0.08-0.12,而滚动轴承的摩擦系数仅为0.001-0.005; 2.滚动轴承已实现标准化、系列化、通用化,适于大批量生产和供应,使用和维修十分方便; 3.滚动轴承用轴承钢制造,并经过热处理,因此,滚动轴承不仅具有较高的机械性能和较长的使用寿命,而且可以节省制造滑动轴承所用的价格较为昂贵的有色金属; 4.滚动轴承内部间隙很小,各零件的加工精度较高,因此,运转精度较高。同时,可以通过预加负荷的方法使轴承的刚性增加。这对于精密机械是非常重要的; 5.某些滚动轴承可同时承受径向负荷和轴向负荷,因此,可以简化轴承支座的结构; 6.由于滚动轴承传动效率高,发热量少,因此,可以减少润滑油的消耗,润滑维护较为省事; 7.滚动轴承可以方便地应用于空间任何方位的铀上。 但是,一切事物都是一分为二的,滚动轴承也有一定的缺点,主要是: 1. 滚动轴承承受负荷的能力比同样体积的滑动轴承小得多,因此,滚动轴承的径向尺寸大。所以,在承受大负荷的场合和要求径向尺寸小、结构要求紧凑的场合〈如内燃机曲轴轴承),多采用滑动轴承; 2. 滚动轴承振动和噪声较大,特别是在使用后期尤为显著,因此,对精密度要求很高、又不许有振动的场合,滚动轴承难于胜任,一般选用滑动轴承的效果更佳 3. 滚动轴承对金属屑等异物特别敏感,轴承内一旦进入异物,就会产生断续地较大振动和噪声,亦会引起早期损坏。此外,滚动轴承因金属夹杂质等也易发生早期损坏的可能性。即使不发生早期损坏,滚动轴承的寿命也有一定的限度。总之,滚动轴承的寿命较滑动轴承短些。 可是,滚动轴承与滑动轴承相比较,各有优缺点,各占有一定的适用场合,因此,两者不能完全互相取代,并且各自向一定的方向发展,扩大自己的领域。但是,由于滚动轴承的突出优点,颇有后来者居上的趋势。目前,滚动轴承已发展成为机械的主要支承型式,应用愈来愈广泛。